Na China, em 105 DC, no entanto, em meados do século XX, foram descobertos túmulos mais antigos, onde foram encontrados pequenos fragmentos.

Naqueles tempos antigos, era feito de seda, usando casulos de bicho-da-seda rejeitados para produção. Agora, é claro, esses materiais caros não são usados \u200b\u200b- tudo o que contém fibras longas é adequado, e isso é celulose, trapos, papel já usado e alguns tipos de têxteis. Misturando-se com a água, formam uma massa plástica - matéria-prima.

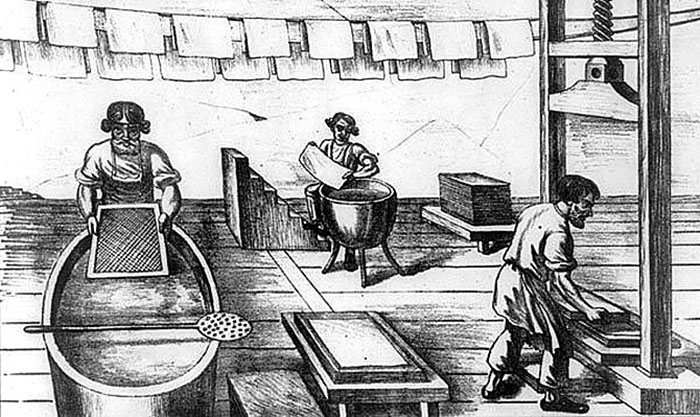

Portanto, o primeiro passo na criação do papel é a preparação da pasta de papel. Para o inventor da tecnologia, Tsai Lun, era uma mistura de fibras de seda, cinzas, cânhamo e trapos, bem triturados e misturados com água. Ele colocou em um molde e secou. Por muito tempo, esse método de produção manual permaneceu o único - apenas os ingredientes mudaram.

No século XVII, foi inventado um rolo - um mecanismo que triturava automaticamente a matéria-prima e, portanto, podia produzir muito mais polpa de papel. Mas as próprias folhas ainda eram formadas manualmente, recolhendo formas, de modo que os volumes dos produtos recebidos ainda eram baixos.

Finalmente, no final do século 18, em 1799, na França, eles descobriram como tornar a saída de papel automática - N. Robert usou uma grade móvel para esse fim. Sete anos depois, uma máquina de papel completa foi patenteada na Inglaterra. Desde então, a escala de produção aumentou acentuadamente.

Como muitos séculos atrás, a produção de papel começa com

1) Preparação da pasta de papel.

Isso inclui não apenas moer os componentes com rolos (refinadores, moinhos) e misturá-los. Muitas substâncias auxiliares são adicionadas ao papel moderno para melhorar suas propriedades.

Existe o chamado dimensionamento - os meios são adicionados para que as fibras grudem melhor e o próprio papel não tenha tanto medo de água. São alumina, cola de resina, emulsão de parafina.

Para aumentar a rigidez, amido, resinas de formaldeído e cola animal são introduzidos na massa. Cargas minerais como giz ou talco ajudam a tornar o papel mais liso. Corantes de anilina são adicionados para branqueamento. A composição e a quantidade de aditivos adicionais são determinadas pela finalidade para a qual o produto final será utilizado.

2) Desenvolvimento da pasta de papel.

Quando a polpa de papel estiver pronta, ela deve ser limpa de contaminantes e diluída com água. Equipamentos especiais lidam com isso - limpadores de vórtice e centrífugos, uma caixa de areia. Do departamento de preparação, a bomba bombeia para o tanque de mistura e de lá irá para a máquina de papel.

A matéria-prima é despejada em um fluxo contínuo na grade. Nesta parte da máquina, a folha é moldada, desidratada e começa a compactar. Mas ainda tem muita água, continua a ser retirada na prensa.

Por fim, o líquido desaparece das chapas na seção de secagem, evaporando-se quando a chapa é pressionada contra os cilindros aquecidos. Depois disso, ele entra nos mecanismos de rolamento, onde é enrolado em enormes rolos. O papel está pronto para a próxima etapa.

3) Processamento final.

A teia de papel resultante ainda não é completamente uniforme em espessura. Para nivelá-lo, torná-lo mais liso e denso, ele é passado por calandras, ou seja, hastes metálicas. Agora o papel pode ser separado, cortado e embalado - está completamente pronto.

É assim que casca de árvore triturada, aparas e serragem de árvore, pedaços de papel, trapos e palha - coisas que não são as mais bonitas e parecem, francamente, pouco esteticamente agradáveis, passando de uma oficina para outra, de nó em nó , de máquina em máquina, transformam-se em lençóis brancos e lisos.

O papel entrou com tanta firmeza e há tanto tempo em nossa vida cotidiana que a tecnologia de sua produção há muito deixou de ser um segredo. Todo mundo sabe que o papel é feito de madeira, mas isso não é totalmente verdade. Para responder à pergunta de que papel é feito, você deve aprofundar seus conhecimentos sobre as características desse material.

Com efeito, a base para a produção de papel pode ser o resultante mecanicamente de madeira (às vezes de cânhamo e arroz) celulose. Assim, você mesmo pode fazer em casa. Mas ao usar apenas esses componentes e métodos, o papel ficará de baixa qualidade.

Na indústria moderna, a celulose é mais frequentemente extraída por meios químicos, e os tipos de papel de alta qualidade incluem:

Claro, um certo tipo de papel implica o uso de certas cargas em diferentes proporções. Por exemplo, o papel usado em transformadores não contém cola para fornecer isolamento elétrico, enquanto as páginas de revistas brilhantes incluirão giz, resinas e outros componentes.

Além disso, o papel pode conter componentes que não afetam a densidade e a hidrofobicidade. Portanto, o papel higiênico de alta qualidade costuma ser impregnado com substâncias curativas como óleo de aloe vera e anti-sépticos.

Produção de papel a partir da madeira. A maneira mais econômica de obter a polpa de madeira é mecânica: em uma empresa madeireira, a madeira é triturada em migalhas, que são misturadas com água. O papel feito com base nessa celulose é frágil e é mais usado na produção, por exemplo, de jornais.

Trata-se de uma unidade multiseções de operação contínua, na qual o papel e alguns tipos de papelão são carregados a partir de uma suspensão fibrosa altamente diluída em água.

Existem 2 tipos principais de papel: flat-grid (mesa),

utilizado para a produção dos principais tipos de papel, e malha redonda (cilindro), sobre a qual é produzida uma gama limitada de papel e papelão. Estes tipos têm dispositivos diferentes para descarga da massa de papel na folha de papel e para vazamento da folha de papel, enquanto o design das restantes unidades, bem como a tecnologia e o processo de fabricação do papel, são semelhantes (com exceção da formação a seco máquina).

Na fig. 2 mostra um diagrama de uma pasta de papel de grelha plana, que inclui, juntamente com o equipamento para a pasta de papel propriamente dita, equipamento auxiliar concebido para preparar a pasta de papel antes de a alimentar à grelha. tipos

equipamentos auxiliares e seu design são extremamente diversos.

Polpa acabada com uma concentração de aprox. 3-4% com a ajuda de bombas é fornecido do departamento de preparação de massa para a piscina da máquina, de onde entra na pasta de papel. Pela mistura constante da massa na piscina da máquina, o nivelamento do grau de moagem e concentração da massa todo o volume é alcançado. É preliminarmente diluído com água reciclada (desidratação da pasta de papel na grelha B.m. até uma concentração de 0,1 - 1,5%) e passado pelos equipamentos de limpeza (atadores, limpadores cêntricos, crivos cêntricos, etc.), onde várias inclusões estranhas e partículas sólidas de origem mineral e fibrosa. Do equipamento de limpeza, a pasta de papel também entra na caixa de entrada, o que garante o escoamento da pasta a uma determinada velocidade ") e a mesma espessura do jato em toda a largura da grade.

B. m. consiste nas seguintes espumas, partes: malha, onde uma folha de papel é formada continuamente a partir de uma suspensão diluída e a primeira parte do excesso de água é removida dela; sala de impressão, onde é realizada a desidratação e compactação da folha de papel; secador, no qual é retirada a umidade remanescente na folha de papel; acabamento, onde a tela é submetida ao processamento necessário para dar brilho, densidade, lisura e é enrolada em rolos.

A parte da malha é uma malha sem fim (tecida de fios de várias ligas de cobre ou materiais sintéticos). O acionamento da malha é realizado a partir do eixo da mesa. Em máquinas novas com dispositivos de sucção a vácuo, o eixo principal da malha também é acionado. Para que a massa de papel não escorra, limites, réguas são instaladas nas bordas da grade. A desidratação da pasta de papel e a formação da teia de papel ocorrem devido ao fluxo livre e ação de sucção dos rolos registradores. Para obter uma teia de papel mais uniforme nas direções longitudinal e transversal a uma velocidade da máquina não superior a 300 m/min, a parte de registro às vezes é submetida a agitação na direção transversal. A desidratação adicional ocorre acima das caixas de sucção sob a ação de um vácuo criado por bombas de vácuo especiais. Ao produzir papéis de alta qualidade, um rolo de nivelamento leve (eguter) geralmente é instalado acima deles. Também serve para aplicar marcas d'água no papel. é. Depois disso, a folha de papel ainda contém uma quantidade relativamente grande de umidade (88-90%), para remover a qual a malha, juntamente com a folha de papel, passa sobre o eixo da mesa (em máquinas de prensagem de baixa velocidade), que tem de uma a três câmaras de sucção. Couch-shaft - um cilindro oco perfurado feito de liga de bronze ou aço inoxidável (a área de perfuração é de aprox. 25% da superfície do eixo). Dentro do corpo há uma câmara de vácuo estacionária com vedações de grafite, que são pressionadas pneumaticamente contra a superfície interna do cilindro. A câmara de vácuo é conectada a uma bomba de vácuo de operação contínua, o Couch-shaft completa a formação e desidratação (até secagem de 18-22%) da folha de papel na grade B. m.

A desidratação adicional ocorre na seção de prensas por compressão mecânica sob pressão e vácuo, passando a folha por várias (2-3, menos frequentemente 4-5) prensas de rolos dispostas em série (geralmente a primeira e a "montanha de prensas" são combinadas em uma dupla pressão). Ao mesmo tempo, a densidade aparente, as propriedades de resistência e a transparência aumentam, enquanto a porosidade e a absorção do papel diminuem. A prensagem é realizada entre feltros de lã, que protegem o papel ainda fraco da destruição, absorvem a umidade espremida e ao mesmo tempo transportam a teia. Cada prensa tem seu próprio pano. Em todos os novos B. m. de alta velocidade, os rolos inferiores das prensas são perfurados (como rolos de sofá). Eles são cobertos por especial borracha, que melhora a desidratação e aumenta a vida útil. Em algumas máquinas de papel, ao invés dos rolos de sucção inferiores, eixos com ondulação ranhurada (sulcos). No poderoso B. m., os eixos inferiores da primeira e segunda prensas são feitos de sucção (semelhante ao eixo do sofá). Freqüentemente, além das prensas com feltros, também são instaladas prensas de alisamento (ou offset) sem feltros para compactar o papel e torná-lo liso. Em seguida, a folha de papel com secagem de até 45% entra na seção de secagem.

A parte de secagem (a maior em comprimento) consiste em cilindros rotativos aquecidos por dentro por vapor e geralmente dispostos em 2 fileiras em um padrão quadriculado. A folha é pressionada contra a superfície aquecida dos cilindros com a ajuda de feltros, que melhoram a transferência de calor e evitam o empenamento e o enrugamento da superfície do papel durante a secagem. As fileiras superior e inferior de cilindros de secagem têm feltros separados e um pano cobre vários cilindros de uma só vez (um grupo de cilindros de secagem). A teia de papel se move do cilindro superior para o inferior, depois para o superior adjacente, etc. Nesse caso, o papel é seco até um teor de umidade residual de 5-7%. No papel B. moderno, na segunda metade da seção de secagem, uma prensa de colagem de eixo duplo é geralmente colocada para dimensionamento da superfície do papel e aplicação de uma camada superficial. A parte de secagem de algumas máquinas de papel é equipada com reguladores automáticos para fornecer vapor aos cilindros, dispositivos para enfiar automaticamente a folha de papel nos cilindros de secagem, etc. máquina e, em seguida, é removido por exaustores para o exterior. O calor é usado em aquecedores e trocadores de calor.

A peça de acabamento é uma calandra composta por 5-10 eixos de ferro fundido resfriados localizados um acima do outro. Para torná-lo mais elástico e macio, o papel é previamente resfriado e um tanto umedecido em um cilindro refrigerador (através de cujos gargalos ocos água fria). Ao mover-se entre os eixos de cima para baixo, a trama torna-se mais lisa, compactada e nivelada em espessura. Em seguida, o papel é enrolado com uma fita sem fim em rolos na bobina (um cilindro girado à força no qual o rolo com o papel enrolado é pressionado). Para umedecer o papel ao adicionar, finalizando-o em supercalandras (para obter papel com maior lisura, brilho e densidade), um umidificador é instalado acima da bobina. Em seguida, o rolo é cortado em uma máquina de corte nos formatos necessários. Ao mesmo tempo, o papel é classificado, as quebras que surgiram durante o seu desenvolvimento são coladas. Ao liberar o papel em folhas, os rolos para corte são alimentados na máquina autocortante.

papel também pode um grande número de vários equipamentos necessários para garantir seu funcionamento contínuo e dispositivos automáticos que regulam as tecnologias. opções. Para cada tipo de papel são estabelecidas a largura técnica e economicamente justificada e a velocidade operacional da máquina de papel.

As máquinas de papel mais estreitas (com uma largura de folha de papel de 1,6-4,1 m) são projetadas para a produção dos papéis capacitores mais finos, especiais. papéis fotográficos e documentos técnicos de alta qualidade. Máquinas de papel largas (mais de 6 m) são usadas para produzir papel jornal e papel para sacos. A velocidade operacional da máquina de papel para a produção de papel capacitor é de 40-150 m/min, papel de jornal até 850 m/min, papel de seda aprox. 1000 m/min e mais. A produtividade de uma máquina de papel que produz papel capacitor de 4-12 mícrons de espessura é de 1-4 toneladas/dia, papel de jornal - 330-500 toneladas/dia e mais. O comprimento do B. m. para a produção de papel de jornal chega a 115 m, o peso é de aprox. 3500 t, altura peças até 15 m, potência de todos os motores elétricos (incluindo equipamento para preparação de massa de papel) aprox. 30 000 kt. Dirigir seções B. m. é realizada por motores corrente direta. Em 1 hora, essa máquina de papel consome até 45 toneladas de vapor.Devo regular dispositivos automáticos? os processos de fundição e secagem de papel em altas velocidades. Alto equipamento de dispositivos automáticos, precisão de ajuste e execução da máquina de papel permitem transportar o número de trabalhadores que a atendem diretamente até 3-8 pessoas. Muitos novos projetos de máquinas de papel estão sendo desenvolvidos, diferindo principalmente nos métodos de formação da folha de papel. Na máquina de papel inverform (Inglaterra), uma folha de papel é fundida e moldada entre duas grades, a inferior e a superior (Fig. 3). A polpa da caixa de entrada é alimentada na pinça entre as telas inferior e superior, o que cria pressão no fluxo do fluido. Parte da água passa pela camada de fibra depositada no fio inferior e o restante é removido pelo fio superior. Da superfície interna da malha, a água é retirada por um raspador equipado com uma faca de material plástico e uma bandeja para escoamento da água. A desidratação adicional é realizada em caixas de sucção convencionais e "invertidas" sob um vácuo não superior a 12 kN/m2 (0,12 kgf/cmg). Uma prensa é instalada atrás das caixas de sucção e a água espremida é sugada pela grade superior com um raspador. Ao produzir papel multicamadas, existem várias grades superiores (de acordo com o número de camadas). A água é praticamente retirada apenas pelas telas superiores ao longo dos raspadores e caixas de sucção invertidas.

No papel do tipo vertiforme, a folha de papel é desidratada em ambos os lados entre duas grades móveis verticalmente usando raspadores e caixas de sucção, o que garante que as fibras da mesma fração sejam depositadas em ambos os lados da folha de papel. Nesse caso, as fibras curtas e finas são depositadas primeiro, formando uma superfície mais adequada para impressão, e fibras grandes aparecem no meio da folha, o que aumenta a resistência da folha de papel. Existe uma tendência para a utilização de máquinas de malha circular para a fundição de papel, onde a formação da folha de papel é realizada em cilindros cobertos por uma malha e localizados em banho ou sem banho, por onde é alimentada a pasta de papel. Em uma máquina rotoformadora, a caixa de entrada e a parte de arame são feitas em uma unidade compacta, e o desaguamento é feito por meio de uma câmara de sucção localizada dentro do eixo rotativo. A velocidade dessas máquinas é de até 300 m/min.Elas podem trabalhar com baixas concentrações, o que é importante na fabricação de papel com fibras artificiais.

Na produção de papéis de fibra longa feitos de algodão, amianto e materiais sintéticos, “é utilizada a formação a seco de uma teia de papel, com base no princípio de deposição em uma grade de fibras dispersas em fluxo de ar. É possível que tal moldagem seja amplamente utilizada para a produção de papéis técnicos e especiais.

Um aumento adicional na eficiência da máquina de papel está associado a uma mudança na tecnologia de produção de papel, uma melhoria no design da máquina e componentes individuais e um aumento na produtividade devido à velocidade e largura. Um aumento acentuado na velocidade e largura da máquina fornecerá: distribuidores de fluxo e caixas de entrada do tipo fechado, permitindo liberar a massa na grade a uma velocidade correspondente ao aumento da velocidade da grade; rolos registradores do tipo ranhurado e malha, hidroplanos, rolos sofá de sucção de duas e três câmaras que intensificam a desidratação; novos tipos de prensas, rolos de sucção revestidos de borracha e rolos fixados no meio, rolos com ondulações ranhuradas, prensas com malha de subcamada, lavadoras de pano de sucção a vácuo, rolos montados em calandra, leitos tipo aberto com braços articulados, fixos no meio, flutuante, não necessitando de bombardeio para compensação de deflexão; periferia, como bobinas para rolos de enrolamento com diâmetro de até 2200-2500 mm com pinça de rolo pneumática e transmissão automática desde o enchimento aos suportes de trabalho, etc. Na parte secadora da máquina de papel, prevê-se a utilização de maior pressão de vapor, novos esquemas de distribuidores de vapor com circulação de vapor, remoção de condensado por sifão, capotas completamente fechadas sobre a parte secadora, instalação de redes secadoras em vez de feltros secadores, etc. Além da secagem generalizada e relativamente barata através do contato da superfície dos cilindros de secagem da máquina com a folha de papel, estão sendo buscados novos tipos que permitiriam reduzir significativamente a área de trabalho da peça de secagem e aumentar a uniformidade da secagem. Novos tipos de secagem dielétrica são promissores. (devido à corrente de alta frequência admitida pela folha de papel): por irradiação raios infravermelhos; sopro de ar quente; Sob vácuo.

Como você sabe, as árvores consistem em uma massa estrutural macia especial - a madeira. Queima bem, por isso é usado como combustível, é facilmente processado, é adequado como material de construção, matéria-prima para papel. A madeira tem propriedades muito diversas: maleável no processamento, plástica e durável ao mesmo tempo. Uma variedade de produtos são feitos de madeira, como madeira de várias seções, tábuas, painéis de madeira de vários tipos, que são utilizados na construção, decoração de interiores e exteriores de instalações residenciais e não residenciais, para a produção de armários, móveis sólidos , e outros itens. Madeira raças diferentes as árvores têm uma variedade de propriedades distintas. Por exemplo, tem uma flexibilidade excepcional e é resistente ao alongamento, compressão e torção, enquanto a madeira de balsa, que cresce em América do Sul dá madeira muito forte e ao mesmo tempo fácil. Com a ajuda do transporte internacional de mercadorias, essas variedades de árvores são amplamente utilizadas na produção na Europa.

Papel, desperdício de papel.

A produção de papel tem como base a matéria-prima produzida a partir da madeira - a celulose. O papel é usado para fazer livros, cadernos, embalagens de alimentos, filtros para necessidades técnicas, etc.

A celulose não é a única matéria-prima primária.Em algumas áreas que requerem papel, como notas, são usadas camadas especiais de madeira, geralmente jovens, saturadas de umidade, subcrustal fisiologicamente ativo - alburno. A parte central do caule da madeira durável da árvore é chamada de núcleo.

Nas serrarias, os troncos das árvores são transformados em madeira. Primeiro, a casca é descascada do tronco e depois serrada com serras mecânicas em tábuas ou madeira, dependendo da finalidade da madeira. Um esquema aproximado do processo de produção: descascar a casca de um tronco de árvore - cortar madeira em lascas - misturar lascas com água e adicionar produtos químicos especiais - ferver para formar uma polpa de madeira (polpa) - dividir a polpa resultante em fibras - branqueamento - prensagem e secar a polpa - removendo a umidade e pressionando em folhas de papel - alisando e enrolando o papel resultante em um rolo.

O papel usado na impressão é feito de fibras de celulose da planta do algodão. Este papel é muito liso, mesmo, tem alta resistência. O que é interessante de acordo com os dados médios em países desenvolvidos mundo por habitante representa um consumo de cerca de 250 - 350 kg. papel por ano. Aproximadamente 50% dessa quantidade de resíduos de papel é reciclada para fazer jornais, papel higiênico e produtos de papel para embalagens. O restante é descartado em áreas especialmente designadas ou queimado.

Fabricação de papel.

Hoje em dia, para a fabricação de papel, são utilizadas principalmente espécies de árvores coníferas: pinheiros, abetos, abetos. A celulose contida nas fibras de madeira dá resistência ao papel resultante. produção moderna, o fabrico do papel baseia-se na trituração da madeira e fervura da massa resultante com diversos reagentes químicos (soda cáustica) e como resultado de processos químicos obtém-se a celulose pura da madeira. A massa resultante é espremida, limpa, várias impurezas são removidas por filtração e, a seguir, uma fina camada é passada ao longo da linha de transporte por fileiras de rolos quentes, devido aos quais o papel é prensado e os resíduos de umidade são removidos.

Como você já sabe, o papel foi inventado na China. Os chineses o fabricavam com fibras vegetais encharcadas. O papel chegou à Europa entre 1000 e 1100. Descobriu-se que pode ser feito de madeira, trapos e até ... de papel velho- resíduos de papel. Acontece que o papel pode ser usado duas vezes!

Como é feito o papel hoje?

O papel é produzido em fábricas de papel.

A principal matéria-prima para a produção de papel é a pasta de madeira. A celulose é obtida de espécies florestais: principalmente de abetos, pinheiros e, mas também são utilizados eucaliptos, choupos, castanheiros e outras árvores.

Na fábrica, as máquinas arrancam a casca deles e os trituram em lascas.  Trituração de madeira para produção de papel

Trituração de madeira para produção de papel

A maneira mais econômica de obter a polpa de madeira é mecânica: em uma empresa madeireira, a madeira é triturada em migalhas, que são misturadas com água. O papel feito com base nessa celulose é frágil e é mais usado na produção, por exemplo, de jornais.

Papel de qualidade superior é feito de pasta química. Essa polpa de madeira é usada para fazer papel para livros, brochuras e revistas de moda, bem como materiais de embalagem duráveis.

Nesse caso, os cavacos são separados por tamanho em peneiras especiais e encaminhados para a fervura. A madeira é cozida em máquinas especiais onde é adicionado ácido.

cozinhar a lenha

A madeira limpa e fervida é filtrada e lavada para retirada de impurezas.

Os resíduos de papel podem ser adicionados ao estoque de papel processado, mas somente após a remoção da tinta. Nesta fase da produção, a pasta processada, composta por fibras de madeira e água, é chamada de pasta de papel.

Então, em uma máquina de processamento especial, a forma e a estrutura das fibras de papel são alteradas. Para fazer isso, substâncias adicionais são adicionadas à matéria-prima do papel. Por exemplo, adesivos - sua presença em papel para escrever repele a umidade. Ou resinas - graças a elas, escritas em papel com tinta à base de água não se espalham e são facilmente reconhecidas pelo olho humano. O papel usado para impressão não requer tanta colagem quanto o papel de escrita porque as tintas de impressão não são à base de água e não escorrem.

Depois disso, o papel é tingido em um misturador, onde são adicionados corantes ou pigmentos, por exemplo, substâncias finamente divididas para revestimento. Assim, os aditivos de caulim tornam o papel branco e opaco.

Impregnação de celulose com carga Adição de corantes à celulose

A celulose, transformada em celulose, entra na máquina de papel.

Primeiro, a pasta é despejada na tela da máquina de papel. Essa malha é esticada sobre dois eixos e gira o tempo todo, transferindo a pasta de papel para frente. Na seção de arame, inicia-se a formação de uma teia de papel, denominada formação de folha. Isso se deve à remoção de água do material fibroso. À medida que a polpa de papel se move ao longo da correia transportadora, parte da água contida nela escoa pelos orifícios do favo de mel e as fibras do papel começam a se entrelaçar, formando a chamada fita de rolo.

Máquina de fazer malha

A teia de papel bruto passa por uma série de rolos. Alguns rolos torcem a água, outros, aquecidos por dentro com vapor, secam e outros polim.

Secando a teia de papel

No final da seção de arame, a folha de papel ainda úmida é transferida para a seção de prensagem, que também é chamada de "prensagem úmida". Lá, a folha de papel é desidratada mecanicamente e posteriormente compactada.

Finalmente, uma fita plana branca sai da máquina e é enrolada em um grande rolo.

Enrolar papel em rolos

Em seguida, esses rolos são enviados para gráficas ou cortados em folhas.

Assim, passando de carro em carro, a árvore se transforma em papel branco e limpo.

Manufatura

Na planta de processamento de madeira, a polpa é lavada e filtrada para remover as impurezas. A celulose destinada à fabricação de papel branco também está sujeita ao branqueamento. Depois disso, é transformado em folha e seco, o que posteriormente facilita o processo de produção do papel. A folha enfardada segue para a fábrica de celulose e papel, onde uma máquina especial chamada de ripper de celulose rasga as folhas e as mistura com água. Freqüentemente, a produção de celulose e papel a partir dele ocorre de forma contínua, sem secagem intermediária. Os resíduos de papel podem ser adicionados ao estoque de papel processado, mas somente após a remoção da tinta. Nessa etapa da produção, a massa processada, composta por fibras de madeira e água, é chamada de matéria-prima papel.

Então, em uma máquina de processamento especial, a forma e a estrutura das fibras do papel são alteradas - de acordo com os requisitos que o papel produzido deve atender. Na etapa seguinte, a pasta de papel é misturada com outras substâncias que conferem ao produto final as propriedades desejadas. Os adesivos são substâncias cuja presença no papel de escrita repele a umidade. As resinas são mais comumente usadas para dimensionamento de papel. Graças a eles, o que está escrito no papel com tinta à base de água não se espalha e é facilmente reconhecido pelo olho humano. O papel usado para impressão não requer tanta colagem quanto o papel de escrita porque as tintas de impressão não são à base de água e não sangram. Depois disso, o papel é tingido em um misturador, onde são adicionados corantes ou componentes, por exemplo, substâncias de revestimento finamente divididas. Assim, os aditivos de caulim tornam o papel branco e opaco.O método mais comum de fabricação de papel é o método Fourdrinier. Do misturador, a pasta de papel é conduzida através de um cilindro para um transportador cuja correia é uma grelha com células: a largura desta correia pode chegar aos 9 metros. O transportador se move a velocidades de até 1000 m em mini”. A espessura e o peso do papel que desce da esteira dependem da velocidade de recebimento das matérias-primas.

Parece que é difícil produzir uma folha de papel comum! No entanto, este é um processo muito trabalhoso e caro que requer muito tempo. A produção de papel inclui um grande número de etapas, somente depois de passar pelas quais você pode obter o produto acabado - uma folha branca limpa. Se você souber pelo menos um pouco sobre a produção de papel, isso o ajudará a decidir sobre a escolha de papel de alta qualidade. Esse papel terá alta suavidade, não estragará o equipamento de impressão e a qualidade da imagem será ideal.

polpa e papel

O papel é feito de fibras de celulose provenientes de produto natural- árvore. O papel de alta qualidade inclui não apenas fibras de celulose, mas também vários outros materiais. Na maioria das vezes é algodão ou algum outro tecido. Com base nisso, existe o conceito de papel trapo. Muitas coisas afetam as propriedades e características do papel. Em primeiro lugar, essas são as espécies de árvores das quais o papel é feito. Árvores como pinheiros (e outras coníferas) produzem papel resistente, mas com superfície áspera. As árvores coníferas têm madeira macia. Árvores de madeira macia são projetadas para fazer papel liso, mas carecem de força. Muitas vezes, para que o papel tenha uma composição uniforme, são utilizados na produção tipos mistos de madeira. Mas a fabricação de papel é um processo sujeito a mudanças frequentes, e, portanto, o papel pode ter diferentes composições e características. Para que a qualidade do papel permaneça no nível adequado, é necessário monitorar e controlar constantemente o estado da madeira. Este é um processo complexo, sem o qual é impossível fazer em qualquer produção.

fabricação de papel

Agora vamos descrever algumas etapas da fabricação de papel. Na fase inicial da fabricação do papel, a casca é retirada da árvore e a madeira é triturada. Depois, há o impacto produtos químicos sobre madeira picada, na saída temos polpa líquida de madeira. Este processo ocorre sob alta pressão e temperatura. Aos poucos, essa massa muda de cor (fica marrom escuro) e é chamada de polpa. Então a polpa fica branca novamente. O branqueamento da celulose ocorre da seguinte forma - ela passa pelos chamados moinhos, que não só branqueiam, mas também separam as fibras umas das outras. Durante esse processo, vários produtos químicos são adicionados à massa, que determinam a qualidade do papel. Sua cor, propriedades, quão solto e rígido o papel dependerá deles.

As substâncias químicas que compõem a pasta de papel também afetam sua qualidade e refletividade. Depois que a polpa adquirir uma cor branca, ela pode ser usada para produção. Para usar a polpa para trabalhos posteriores, ela deve conter pelo menos 99,5% de água. Depois disso, a polpa passa pelo equipamento - tubos de vários diâmetros e comprimentos. Em seguida, para que a massa seja distribuída uniformemente pelo transportador (uma grade com pequenas células), ela é colocada em uma câmara de alta pressão. O papel tem dois lados completamente diferentes que possuem propriedades e características opostas. Assim, o lado do papel que está em contato com a esteira é chamado de lado do fio, e o lado oposto é chamado de lado do feltro. Cada lado também tem uma suavidade e deflexão diferentes. Passando pela máquina de papel por cerca de 6-10 m, a polpa perde umidade (pelo menos 10%), transformando-se em papel. O restante da umidade evapora durante o processo de bombeamento e prensagem.

Tamanho do papel

O processo de engomagem do papel consiste no fato dele sair de uma parte da máquina de papel e entrar em outra contendo tambores (os tambores são aquecidos ar quente). Nele, passa por eles e gradualmente perde uma certa porcentagem de umidade. A colagem do papel é necessária para dar resistência ao papel, bem como fixar suas fibras. Caso o papel esteja mal colado, pode não ser adequado para xerografia. Isso porque as fibras superiores podem se separar e contaminar o equipamento, fazendo com que ele quebre e fique instável. A máquina de papel contém duas partes. E se na primeira parte da máquina o papel perdeu apenas uma pequena porcentagem de umidade, então, passando pela segunda parte, a quantidade de umidade na composição do papel é minimizada. A quantidade de umidade no papel deve ser rigorosamente definida, pois o papel com maior porcentagem de umidade tende a enrolar. O papel seco, ao contrário, quebra e também pode haver dificuldades no processamento pós-impressão (empilhamento, alimentação). O teor de umidade do papel não deve se desviar da quantidade especificada nem em 1%, pois mesmo uma diferença tão pequena pode afetar sua qualidade. Embalagem e corte de papel Após o papel ter passado por todas as etapas da máquina de papel, ele é enrolado em grandes eixos. O peso de um desses eixos pode chegar a 15 toneladas. Tal procedimento é necessário para dar ao papel o tamanho desejado, bem como para que esfrie. Em tal eixo, o papel não é enrolado com muita força, então depois disso é rebobinado em eixos menores, muito mais apertados. Depois que o papel toma sua forma, ele é cortado com dispositivos especiais e assume uma forma padrão (tiras de uma determinada largura). Você pode cortar papel apenas com esses dispositivos especiais, pois eles fornecem um corte uniforme que não quebra ou desmorona. Infelizmente, algumas impressoras ainda usam uma guilhotina, que não oferece uma qualidade tão alta. Após o corte, o papel é colocado em rolos, que são transferidos para um dispositivo automático. Ela, por sua vez, corta essas tiras em folhas e as embala em maços (500 folhas cada). Cada pacote é embalado em um material de embrulho. Ao contrário de outros fabricantes de papel, as caixas de papel da Xerox são embaladas em material resistente à umidade, de modo que a umidade nas caixas é mantida constante. Isso ajuda a manter a qualidade do papel durante uma longa vida útil.

Embalagem de caixas e paletização

Depois que o papel é embalado em feixes, são formadas caixas com eles. As caixas são colocadas em paletes de madeira, é melhor que os paletes sejam cobertos com plástico. Neste caso, o efeito é reduzido meio Ambiente, principalmente umidade no papel. O papel agora pode ser entregue aos usuários. Da pasta ao papel Para saber qual o melhor papel a comprar, é preciso conhecer a sua produção. Ao saber quais fatores ambientais e de produção afetam a qualidade do papel, você pode escolher o papel da mais alta qualidade. Assim, prolongará o funcionamento do seu equipamento, não tendo de recorrer constantemente aos serviços de equipas de reparação.

Estágio 1. Na primeira etapa, é realizado o processamento preliminar das matérias-primas da madeira.

O abeto é serrado em mesas de corte com serras circulares até um equilíbrio dimensional de 1,2 m de comprimento, liberado da casca (descascado) em tambores de descascamento de forma seca (sem abastecimento de água ao tambor). Parte do restante descascado é triturado para obtenção de cavacos tecnológicos em picadores.

Estágio 2. Na segunda etapa, ocorre a produção de um produto semiacabado - pasta de madeira e pasta termomecânica.

Na fábrica de pasta de madeira, a pasta de madeira é obtida por abrasão mecânica do equilíbrio dimensional em trituradores. As balanças são carregadas no eixo do desfibrador, são pressionadas ao longo de todo o comprimento contra uma pedra de cerâmica rotativa, pelo que a madeira é dividida em fibras. A polpa de madeira é classificada, limpa, engrossada e branqueada.

Na loja de celulose termomecânica, cavacos tecnológicos são usados para produzir celulose termomecânica por moagem de pressão em dois estágios de cavacos vaporizados. Também passa por triagem de espessamento e branqueamento.

Estágio 3. A terceira etapa é a produção de papel.

Os produtos semi-acabados resultantes - pasta termomecânica e pasta de madeira, bem como pasta comercial branqueada ao sulfato importada, dissolvida e moída, compõem a pasta de papel a partir da qual é produzido o papel de jornal.

Após a pré-triagem, limpeza, desaeração e triagem fina, a pasta de papel entra na máquina de papel, onde a folha de papel é formada na parte de arame, desidratada sob a pressão dos rolos de prensa, seca ao passar por cilindros de secagem aquecidos por dentro com vapor, e a lisura é aumentada durante a passagem do papel entre os rolos da calandra e o enrolamento do papel acabado no rolo da bobina. Em seguida, em uma máquina de corte longitudinal, o papel é cortado em rolos nos formatos desejados, embalado e armazenado. O envio de papel é feito por transporte ferroviário, rodoviário e aquaviário.

Fazendo papel em casa

Nesse caminho, objetivo deste projeto: aprenda a fazer papel você mesmo.

Objetivos do projeto vir a ser:

salvando recursos florestais(não importa o quão alto soe);

Aprender a utilizar matérias-primas secundárias;

Desenvolvimento criatividade participantes do projeto (e seus pais).

produtos hoje self made altamente valorizados, porque mantêm aquecidos mãos humanas e não tem análogos. O mesmo pode ser dito sobre o papel feito à mão: o interesse por ele está crescendo a cada dia, então, de acordo com as previsões, os artesãos de papel não ficarão entediados.

O papel “artesanal” não se parece com papel feito à máquina e, do ponto de vista dos padrões técnicos, é pior: de espessura irregular, geralmente menos liso, às vezes muito frágil - esse papel nem sempre é adequado para impressão. Mas o papel feito à mão tem uma vantagem indiscutível que faz você esquecer todas as suas deficiências - exclusividade absoluta. Os mestres do papel há muito notam uma regularidade: mesmo que os mesmos materiais sejam usados \u200b\u200bna fundição de duas folhas e a tecnologia de fabricação permaneça inalterada, eles ainda serão pelo menos um pouco diferentes, mas serão diferentes um do outro. O efeito surpresa é o que os artesãos de papel mais valorizam; talvez seja ele quem transforma a fabricação de papel de artesanato em arte.

A fabricação de papel artesanal foi dominada na China: há quase 2.000 anos (em 153 DC), um certo Tsai-Lun, ministro da Agricultura, recomendou que seus concidadãos usassem papel “shi” para escrever, feito das fibras da madeira de uma planta, que mais tarde ficou conhecida como árvore de papel. O processo de obtenção do papel dessa madeira foi o seguinte. A casca foi socada em água para separar as fibras, e a mistura resultante foi despejada em bandejas, no fundo das quais havia longas tiras estreitas de bambu. Quando a água escorria, os lençóis macios eram colocados para secar sobre lençóis de bambu e trapos velhos. Aparentemente, pelo fato de serem usados trapos para secar, o papel chinês tinha uma peculiaridade - era tão solto que a tinta se espalhava com bastante força. No entanto, mais tarde, essa qualidade do papel chinês foi muito apreciada pelos calígrafos japoneses, que usaram papel chinês para seus trabalhos.

Um monge coreano trouxe o segredo da fabricação de papel para o Japão em 610. Ao longo de vários séculos, os japoneses modificaram a tecnologia chinesa e criaram seus próprios métodos de produção de papel. Os chineses despejaram fibras embebidas em água em formas especiais de escudos de malha e permitiram que a água escoasse lentamente, infiltrando-se através de pequenas células. Os japoneses, ao contrário, sacudiram vigorosamente a forma para que as fibras ficassem bem entrelaçadas. Além disso, passaram a adicionar um extrato vegetal pegajoso, que contribuiu para uma ligação mais densa e durável das fibras. Os antigos japoneses valorizavam o papel não apenas por suas qualidades práticas, mas também por sua beleza. Ela era famosa por sua sutileza, quase transparência, o que não a privava de força. O papel artesanal japonês tradicional é chamado de "washi". Com o tempo, ganhou popularidade, especialmente com corte imperial durante o período Hai'en (794-1185). naqueles tempos as melhores variedades O papel japonês valia seu peso em ouro. Esse papel é um dos presentes mais populares no Japão moderno. Porém, os mestres da caligrafia ainda preferiam o papel chinês, no qual a tinta ficava levemente borrada, o que possibilitava maior expressividade da letra. Os japoneses tentaram por muito tempo imitar essa qualidade, mas as matérias-primas utilizadas (principalmente o bastão de amora) e a tecnologia japonesa não deram tal efeito.

Curiosamente, a tradição da produção de papel a partir de matérias-primas recicladas (já usadas) tem origem no Japão. No século 8, após a morte do imperador da dinastia Haien Seiwa, uma das damas da corte fez novas folhas de papel com as cartas do imperador e escreveu um sutra budista nelas, como se tocasse sua alma. Acontece que os resíduos de papel começaram a ser usados \u200b\u200bpara a produção de papel não por razões práticas, como você pode pensar, mas por razões religiosas. O papel recuperado foi chamado de "usuzumigami" por causa de sua tonalidade azulada, obtida a partir de restos de tinta em manuscritos antigos. Embora na realidade fosse bastante acinzentado devido às deficiências da tecnologia de branqueamento. Mas os japoneses não buscaram uma brancura especial, acreditando que a cor acinzentada é mais adequada para expressar seus sentimentos pelos mortos. Ao contrário do papel europeu moderno, feito de polpa de madeira com comprimento de fibra de apenas 2 a 3 mm, o washi é feito de fibras de até 10 mm de comprimento. Essas fibras longas são entrelaçadas de forma bastante apertada, proporcionando a resistência do papel devido a fatores físicos e não químicos, como no papel europeu.

Dos chineses, o segredo da fabricação do papel foi adotado não só pelos japoneses, mas também pelos árabes. Trouxeram-no para Espanha, e a partir daí a arte de fazer papel espalhou-se pelo mundo. Os primeiros papéis europeus eram feitos de algodão e linho reciclados, então o comércio de trapos e linho de algodão começou a florescer. Curiosamente, de acordo com uma das suposições, a praga entrou na Inglaterra da Europa apenas em trapos velhos. Logo, porém, essa fonte de matéria-prima para o papel tornou-se insuficiente e as pessoas começaram a usar materiais novos, às vezes muito exóticos, para a produção de papel. Foi registrado um caso quando ... uma múmia egípcia foi usada como matéria-prima para papel de embrulho! Experimentadores menos extravagantes usaram palha, repolho, pele de animal, lã e até ninhos de vespas! Acontece que a saliva da vespa contém cola, então quando uma vespa rói brotos jovens para construir um ninho, uma massa pegajosa se forma em sua boca, semelhante em composição ao papel: madeira ou fibra de palha e cola.

Em 1828 e 1861, foram publicados curiosos manuais sobre a produção de papel - “Manuel de papeterie” de Louis Pite, aos quais foram anexadas centenas de amostras de papel feitas de várias substâncias, até couro e turfa. Assim, quaisquer fibras vegetais que tenham flexibilidade são adequadas para fazer papel, mas o que ainda distingue o papel de outros materiais de escrita?

2.2. Fazendo papel em casa

MÉTODO I

Você vai precisar de:

panela grande

Folhas de papel usado

Mixer ou processador de alimentos

Água

Amido solúvel (duas colheres de chá)

O que fazer:

Rasgue o papel em pedaços pequenos (não mais que 2x2 cm) e coloque-os em uma panela. (Se você estiver usando um processador de alimentos, basta colocar o papel rasgado nele, adicionar um pouco de água e bater até que o papel se transforme em fibras. Em seguida, despeje a massa resultante em uma panela com água e vá para o passo 4)

Despeje a água em uma panela (de preferência quente). Se você quiser usar amido, adicione-o à água agora (duas colheres de chá).

Deixe o papel repousar por 10 minutos e depois bata na batedeira até que as fibras do papel se separem e a massa fique macia.

Abaixe gradualmente um pedaço de gaze na panela com uma ponta, segurando-a pela outra ponta. Mergulhe-o completamente na massa e remova-o com cuidado.

Deixe a água escorrer de volta para a panela

Cubra a gaze com papel mata-borrão e vire, mas tome cuidado para não quebrar a “polpa” resultante.

Remova cuidadosamente a gaze e cubra a "polpa" restante com uma segunda folha de papel mata-borrão e enrole.

Secar com um ferro

Remova cuidadosamente o papel mata-borrão. Não toque na folha resultante por 24 horas até que esteja completamente seca.

MÉTODO II

Você vai precisar de:

almofariz e pilão

Copo de vidro de litro

Queimador

Panela

Pedaço de gaze com pequenos orifícios

Resíduos de papel

Duas folhas de papel mata-borrão (ou jornal)

O que fazer:

Rasgue o papel em pedaços pequenos (não maiores que 2x2 cm) e coloque-os em um béquer.

Adicione um pouco de água para cobrir o papel. Coloque o béquer sobre o queimador e aqueça por 10 minutos.

Despeje a massa resultante em um almofariz e moa bem com um pilão.

Adicione esta mistura a uma panela com água.

MÉTODO III

Ferramentas:

Para funcionar, você precisará de molduras especiais com malha para filtrar o líquido. São de madeira, tamanho de folha A4 e A5. Para funcionar, basta ter dois de cada tamanho. A malha é de grão fino, semelhante a uma peneira, é utilizada na construção. A malha é presa ao quadro com pequenos pinos. Uma borda superior sem grade é opcional, mas desejável. Possibilita ganhar mais massa e é mais fácil nivelá-la na grade.

Também usamos um liquidificador e um ferro para acelerar o processo (você pode fazer sem eles).

Materiais:

Para o trabalho, você pode levar uma variedade de papéis: documentos que foram destruídos em máquinas especiais (trituradores), jornais velhos, bandejas de ovos, papel higiênico. Os autores usaram recortes das margens de jornais que não continham tinta de impressão.

A produção de 2-3 folhas de papel requer aproximadamente 3-4 litros de massa. Quanto mais fino for o papel que queremos obter no final, mais Mais água pegue no começo.

Para colorir, você pode usar qualquer tinta, começando com guache.

Processo:

1. O papel recolhido para o trabalho é rasgado em pequenos pedaços, enchido com água e colocado no liquidificador, onde é triturado até obter uma massa homogênea. Você pode adicionar corante. Quando a polpa de papel está pronta, ela é aplicada em uma moldura com grade, coberta com uma moldura sem grade no topo. Leva algum tempo para deixar a água escorrer.

2. A estrutura superior é removida (sem grade).

3. Vire o quadro com a tela para cima e use uma esponja para remover todo o excesso de umidade. Depois disso, remova cuidadosamente a moldura com a malha e deixe secar por várias horas.

4. No final, passamos o papel resultante com um ferro através de um pano fino ou jornal.

Do papel resultante, você pode fazer artesanatos absolutamente incríveis e únicos. Fizemos manequins para a sala de tecnologia com eles.

Mas como um lindo caderno, um livro ou uma pilha de folhas brancas podem ser obtidos de uma enorme árvore? Vamos descobrir isso juntos.

O papel é produzido em fábricas de papel. As toras são trazidas da floresta para a fábrica. Na maioria das vezes, eles usam pinheiros, abetos, bétulas, bem como eucaliptos, choupos e castanheiros.

Em uma plataforma especial, as toras são retiradas da casca e trituradas em lascas. Em seguida, os fragmentos são transportados na esteira até a fábrica de celulose, onde são fervidos em uma solução especial. O resultado é a celulose, principal matéria-prima para a fabricação do papel.

Interessante! Uma árvore produz 2857 cadernos com 12 páginas. Leva 60 anos para crescer uma árvore madura. Por isso é importante o uso cuidadoso de livros didáticos e cadernos, pois todos são árvores derrubadas.

A maioria maneira econômica obter polpa de madeira - mecânico. Uma empresa de carpintaria mói a madeira em migalhas e a mistura com água. É assim que o papel de baixa qualidade é feito - por exemplo, para jornais.

Mas para a fabricação de papel de alta qualidade - para revistas, livros e brochuras - eles usam método químico. Com a ajuda de peneiras, os fragmentos são separados por tamanho. Além disso, a madeira cortada com adição de ácido é cozida em máquinas especiais.

Em seguida, a celulose passa pelos filtros e é lavada, livre de impurezas. Nesta fase, resíduos de papel podem ser adicionados à matéria-prima, mas primeiro deve ser limpo de tinta.

O próximo passo é a adição de adesivos e resinas. O primeiro - repele a umidade, o segundo - evita que a tinta se espalhe, que geralmente é feita à base de água. É graças a esses processos que o que está escrito no seu caderno não fica borrado e fica fácil de ler. O papel de impressão não requer tal colagem, porque as tintas de impressão não são preparadas à base de água.

Mas isso não é tudo. Em seguida, pigmentos e corantes são adicionados à matéria-prima do papel. Por exemplo, a cor branca do papel é obtida pela adição de caulim.

Depois disso, a polpa de papel entra na máquina de papel na correia transportadora. Aqui, com a ajuda de minúsculos orifícios porosos e apertando com vários rolos, a umidade é removida do papel e uma fita de rolo contínua é formada.

Na etapa de "prensagem úmida", o papel é finalmente seco, desidratado e compactado. O resultado é uma fita branca lisa enrolada em um rolo enorme. O papel está pronto! Pode ser enviado para fábricas de livros. Ali, a tela de papel é recortada, criando livros e cadernos.

Você pode aprender todas as complexidades da produção de papel no vídeo.

Assim, depois que o autor escreve o texto e o editor da editora o aprova, o processo de revisão. O trabalho é verificado quanto a erros. Idealmente, a equipe de revisão revisa o texto várias vezes. Depois disso, as ilustrações são selecionadas para o livro.

Então começa disposição. Com a ajuda de um programa de computador especial, o designer de layout escolhe o formato do livro, o tamanho das margens, os tipos e tamanhos das fontes, determina a localização das ilustrações e do texto.

O próximo passo é chamado separação de cores. Você sabia que para imprimir a capa Revista de moda, você só precisa de quatro tintas: azul, rosa, amarelo e preto? Portanto, agora o designer deve dividir todas as ilustrações em quatro componentes.

O passo mais importante - impressão de livros. Pintar com rolos impressoraé enrolado em uma camada fina, alimentado em uma placa de impressão, que gira e aplica a imagem a uma bobina contínua de papel.

Interessante! Em um turno, os trabalhadores da gráfica podem imprimir vários milhares de folhas.

É difícil imaginar um livro sem capa. Portanto, a próxima etapa é a criação de um “rosto” futuro livro. Se a capa estiver pronta, ela é colocada no bloco do livro e aparada. Se uma capa dura estiver sendo feita, o livro é cortado antes da capa ser colada.

Isso é tudo - o livro está pronto para encantar os olhos dos compradores admiradores, resta apenas embalar. Você pode ver com seus próprios olhos como os livros são feitos no próximo vídeo.

Antigamente não havia livros na forma em que você os vê nas vitrines ou nas bibliotecas de hoje. E tudo porque as pessoas não sabiam como fazê-los. Em vez de papel, a humanidade usou paredes de cavernas, pedras, pratos, casca de árvore…

Os anos se passaram e as pessoas tiveram a ideia de fazer discos em barro molhado. No entanto, esses livros eram muito pesados, desconfortáveis e de curta duração.

Depois de algum tempo, a pesada lona de barro foi trocada livros de bezerro ou cabra as peles são leves e práticas. Como o primeiro livro desse tipo foi criado na antiga cidade de Pérgamo, o “papel” feito de pele de animais era chamado de pergaminho.

Porém, esse material era muito caro, pois para fazer um livro era preciso abater muitos bezerros. Assim, as pessoas continuaram procurando maneiras mais baratas e fáceis de criar livros. E eles conseguiram.

Uma planta alta de pântano cresce ao longo dos rios da África - papiro. As pessoas não adivinharam imediatamente sobre suas propriedades surpreendentes. No início, a planta era utilizada na construção de casas. Mas um dia um homem estava consertando sua casa. Cortei o caule, tirei o meio fibroso e coloquei no sol. Qual não foi a surpresa do homem ao perceber que as fibras haviam se transformado em fitas secas e estreitas. E quando viu que o papiro também absorve bem a tinta, percebeu: dá para escrever no papiro! Foi assim que surgiram os livros de papiro.

Mas quem e quando inventou o papel como o vemos agora? Os pesquisadores garantem: a palma é dos chineses. Eles pensaram em fazer papel com brotos de bambu.

Interessante! ... E antes dessa época, os chineses escreviam em tabuletas de seda ou bambu. Os chineses acalentavam zelosamente o mistério da fabricação da seda. No entanto, a seda era muito cara, o que significa-inacessíveis para a maioria da população, e o bambu- muito pesado. Apenas 30 hieróglifos foram colocados em uma placa. A informação foi preservada: para transportar algumas obras, os chineses precisavam de uma carroça inteira.

Crônicas chinesas relatam que inventou o papel em 105 DC. e. Cai Lun.

"Todos apreciam muito as atividades de Tsai Lun: ele inventou o papel e sua fama perdura até hoje..." diz a crônica.

O século IV foi um ponto de virada na história da fabricação de papel. Depois de melhorar a tecnologia de sua produção, o papel substituiu para sempre as pranchas de bambu. Novos experimentos provaram que o papel pode ser produzido a partir de matérias-primas vegetais baratas: casca de árvore, junco, bambu. Os chineses ficaram especialmente satisfeitos com este último: o bambu em seu país custa dez centavos a dúzia.

Por mais que os chineses tentassem manter o segredo da produção de papel, eles não conseguiam. Em 751, durante a luta com os árabes, vários mestres chineses foram capturados. Deles árabes aprendeu o segredo de criar um produto misterioso e durante cinco séculos o vendeu com lucro para a Europa.

Curiosamente, mas europeus o último dos povos civilizados aprendeu a fazer papel - em algum lugar dos séculos XI-XII. Os espanhóis foram os primeiros a emprestar a tecnologia de produção de papel, depois os italianos, alemães, britânicos ... É interessante que por muito tempo o papel foi feito não só com fibras de árvores encharcadas, mas também com trapos e outros farrapos.

A primeira máquina industrial de fabricação de papel foi inventada na França em 1798.

no territórioe terras ucranianas a produção de papel começou no século XIII em Galich. No entanto, informações documentadas sobre as "fábricas" de papel ucranianas foram preservadas desde o século XVI. Pesquisadores da história da indústria de papel ucraniana encontraram materiais sobre 200 “fábricas” que operaram no território da Ucrânia do século XVI ao início do século XX, o que indica um alto nível cultural da população da época.

Castelo Radomysl em Radomyshl, ZhytomyrShchyna é a primeira fábrica de papel na Ucrânia Central, construída em 1612.

Agora o papel nos rodeia em todos os lugares, conquistando cada vez mais novas áreas de aplicação a cada ano. Por isso é tão importante lembrar que é feito de árvores - recursos florestais, que estão diminuindo catastroficamente a cada ano no planeta.

Trate os livros com cuidado, use o papel com moderação, entregue o papel usado, plante árvores - o mínimo que alguém pode fazer para salvar as florestas. E um menino engenhoso para salvar plantações florestais até se recusou a escrever um ensaio. =)